PCB板生产流程注释

发表时间:2018-04-17 15:25:15 人气:3522

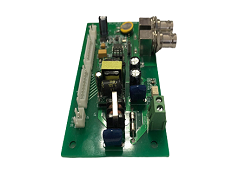

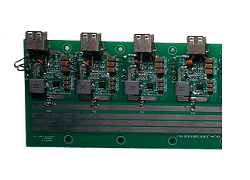

一、双面板

1.开料:剪切大料,开成易于生产的工作板(panel),提高生产效率。

常规FR-4大料的尺寸分为34×49、36.5×49、37×49、38×49、41×49、42.5×49、43×49;teflon板材的尺寸较特殊36×48;铝基板材尺寸18×24。(单位英寸)

工作板中一般包含几个甚至几十个成品板单元。这些单元在工作板中的排列方式,以及工作板的尺寸是基于成品板的外形和尺寸决定的,还要考虑大料的尺寸以达到最佳板料利用率。

各种生产设备对工作板的最大尺寸也有限制。(例如丝印台的尺寸只有600×800mm,那么工作板就必需小于这个尺寸)

基本设备:开料机、刨边机。(刨边机的作用是平整工作板的四周及边角,防止板与板之间互相划伤或割伤工人)

2.钻孔:将客户及生产所需的、不同性质、不同大小、不同位置的孔,在工作板上钻通。

钻孔前,还要在工作板上方垫一张铝片,因铝质软,钻头先接触到铝面,起保护钻头的作用。

按孔的性质分为:PTH孔和NPTH孔,即为导通孔和非导通孔。导通孔就需要在下工序—-沉铜中,往孔壁上镀一层铜,以联通PCB板的两面。

按孔的作用分为:定位孔、管位孔、防爆孔、螺丝孔、压接孔、邮票孔等。

定位孔,是起固定板子的作用。主要用于丝印和成型工序,用销钉穿过这些孔使板子固定在机器上,防止偏位。

管位孔,也是起固定板子的作用。主要用于测试工序或者后续的贴片加工。

防爆孔,当板材较硬时,锣刀突然接触到板子,容易引起板子爆裂,在旁边开一个孔就会分散力量,防止爆裂。

螺丝孔,后续装元件时上螺丝用的。

压接孔,是镀铜的插件孔。装元件时,只需将元件的脚压接在孔内,就固定住了。

邮票孔,就像两张邮票连接位置的孔一样,便于两个单元板的分离。

基本设备:钻机。

3.沉铜:在需要导通的孔的孔壁镀上铜。不需要导通的孔则用胶粒塞住。

基本设备:自动沉铜线

4.板电(全板电镀):在板子的表面镀铜。在后工序图电中再镀一次铜,以达到客户对完成铜厚的要求。基本设备:自动板电线

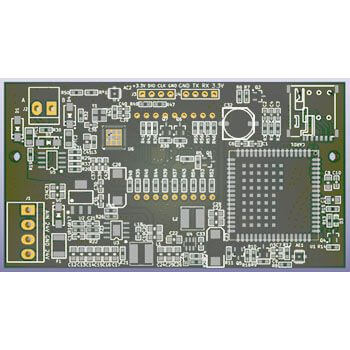

5.图形转移:将线路和焊盘的图形转移到板子上。

1)磨板,去除板子表面的油质、杂尘;

2)贴膜,这层膜是一种感光材料称为干膜,经过曝光后图形就会转移上来;

3)对位,线路及焊盘的图形是绘制在菲林上的,将菲林图形与工作板上的孔进行对位;

4)曝光,将对位好的菲林和板子,放到曝光机中曝光;

5)显影,曝光后线路图形就会显现在干膜上,然后将菲林揭下,把板子放到显影机中,通过显影液的作用,最终将图形转移到板上。

基本设备:磨板机、贴膜机、曝光机、显影机

6.图形电镀:在线路和焊盘图形上,镀上铜、锡。

镀铜,是保证铜厚,达到客户对铜厚、线宽、线距的要求。

镀锡,是在下工序—-蚀刻中起到保护铜的作用。

基本设备:自动图电线

7.蚀刻:将线路、焊盘以外,不需要覆铜地方的铜蚀掉。

1)退膜,把附着在铜上的那层膜退掉;

2)蚀刻,退膜后铜便会显露出来,通过蚀刻液将其蚀掉

3)退锡,最后将锡退掉,所有的线路、焊盘、孔环就像完成一件雕刻品一样,显现了出来。

基本设备:自动蚀刻线

8.阻焊:是在板上均匀的印刷上一层油墨,使线路与线路、线路与外界绝缘。

分为一下几个小工序:

1)磨板:同图形转移工序的磨板作用;

2)印油墨:将板子放在丝印机上,在表面均匀的印刷上油墨;

3)对位:印上去的油墨也会将焊盘覆盖住,而这些焊盘是需要露出来贴片的。这时就用阻焊菲林,像图形转移工序的对位一样去对位;

4)曝光:等同于图形转移工序;

5)显影:等同于图形转移工序;显影后,焊盘和孔环,就想开了一扇窗子一样露了出来,形象的称为阻焊开窗。

6)烤板;要将油墨完全烤干,使其牢牢附在板上。

基本设备:磨板机、丝印机、曝光机、显影机、烤箱。

9.丝印字符:这些字符标识着后续贴片时,元件的贴装位置。

基本设备:手工丝印台、丝印机。

10.表面处理:是在焊盘上涂覆特定材料,增强焊盘的抗腐蚀性以及可焊性,保证PCB的使用寿命和后续贴片的上锡。

处理方式主要有:喷锡、无铅喷锡、镀金、沉金、沉银、沉锡、OSP。

基本设备:喷锡机、无铅喷锡机、手动镀金线、自动沉金、银、锡线,OSP线。

11.成型:将客户需要的成品板单元,从工作板中分离出来。

有两种方式,机锣和冲板。

机锣就是用锣机,按程序铣割,逐步分离成品板单元。

冲板就是用冲床,按成品的尺寸和外形制作一套磨具,直接将单元板冲切出来。

机锣速度慢,但精度高,损耗的是锣刀;冲板速度快,但精度低,需要开磨具。

基本设备:锣机、冲床。

12.测试:测试开、短路,保证PCB的品质。

分为:飞针测试,通用测试,专用、复合测试。

13.最终检验:通检外观,是PCB出厂前的最后一关。

14.包装贴标签后出货。包装一般采用真空包装,走海运的板子还要加防潮珠。

二、多层板

多层板就是在双面的开料和钻孔工序中间,又增加了以下几道工序:

1.内层线路:等同于图形转移工序

2.内层蚀刻:没经过图形镀锡,怎样在蚀刻中保护线路上的铜呢?

在内层线路工序曝光时,曝光的部分就成了线路,也就是被干膜覆盖的才是线路。

先用蚀刻液蚀刻,最后再退膜。

3.内层检测(AOI):光学检测,检查内层线路是否有缺口、线幼(线路细未达到要求)、开路、连接等。需要AOI检测机。

4.棕化:药水与线路上的表铜反应,在线路表面形成一层棕色物质,在下工序压合中,起到增强层与层间粘合性的作用。需要自动棕化线

5.压合:将内层板按各自的层次排好、对位,压合在一起成为多层板。

1)排板,层与层之间是要绝缘的,这层绝缘的物质叫PP片,也叫黄片,它既有绝缘作用,又有粘合层与层的作用。排板时要把它隔在层与层之间。

以六层板为例,排板方式为:顺序自上而下,铜箔(1层)、PP、2/3层、PP、4/5层、PP、铜箔(6层)。

2)对位,就是要将排列好各内层上下对在一起,要凭借对位机来达到精确度。

3)压合,将对位好的板子送入压机,压合在一起。

4)铣边框,压合后的板子,周边是不平整的铜箔和PP,要将其去除。

5)烤板,多层板的首要品质问题就是分层。在做下工序时先烤板2至4小时,能有效避免此问题。

相关咨询

工厂展示

联系我们

香港蓝月亮精选二四六

联系人:文先生

手机:13183865499

QQ:1977780637

地址:成都市金牛区星辉西路2号附1号(台谊民生大厦)407号