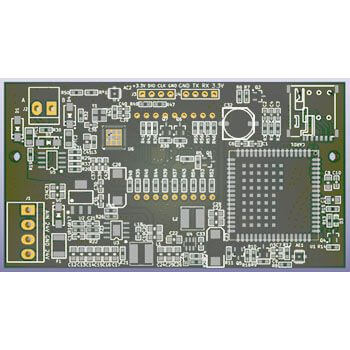

将可制造性设计(DFM)应用于PCB开发

发表时间:2020-11-01 13:22:53 人气:2739

在可制造性设计(DFM)中,PCB设计布线工程师会很容易地忽略咋看起来不那么重要的关键因素。但在后继流程,这些因素在制造过程中发挥着重要作用,可能成为不佳良率的根本原因。

当涉及高速PCB设计,特别是高于20GHz时,若PCB设计和制造团队间缺乏沟通彼此产生错误的预设和解读,就可在制造过程中导致代价高昂的失败。以下列举了一些沟通出问题时的真实情况,并就如何避免此类问题给出了一些建议。

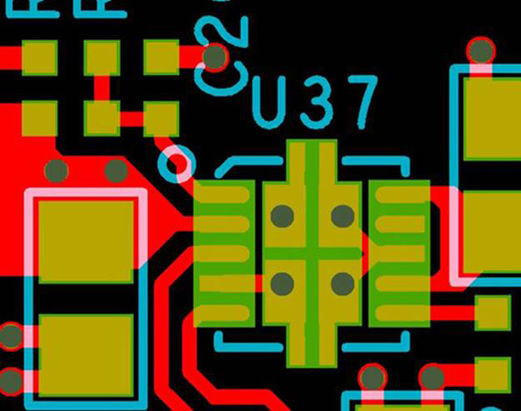

情景1:缩小焊盘尺寸以匹配线宽

在此例,PCB设计师缩小了焊盘尺寸以匹配线宽。他虽没有三思而行,但这种作法完全可以接受。不幸的是,他缩小的太多了,以致成为一个违反IPC(国际电子工业连接协会)约定和制造规则的灾难。

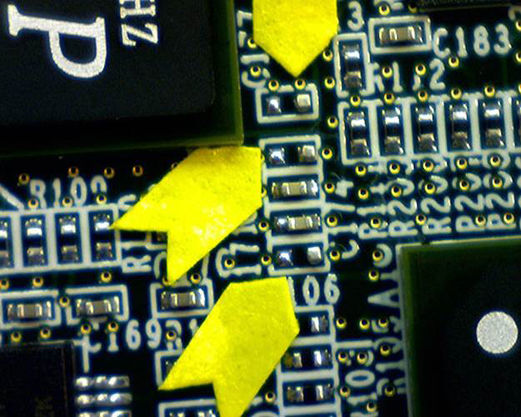

其结果是在制造过程中,出现一系列问题;特别是如图1所示的翘脱(又称墓碑效应,tombstoning)现象的发生。翘脱是发生在PCB焊装阶段的一种器件焊接缺陷,由回流过程中焊料的表面张力所引起。其现象是:器件的一端翘脱、凸起、支离于PCB的铜焊盘,类似一个突起的墓碑。

图1:翘脱

这是因为导线与焊盘粗细一样,所以焊料流入导线,且在回流期间焊料有移动。其结果就造成焊垫大小的不匹配。加上其它DFM问题,使良率低于60%,远低于预期的90%。

其它DFM问题有:

* 批开放阻焊(gang relief mask)工艺造成的焊料短路

* 使用热通孔造成焊料沿孔壁溢流

* 两个焊盘之间阻焊不充分

实际上,PCB设计者使线宽粗细等同焊盘大小的决定,着实无可厚非:在任何高速信号链路中,当信号路径的几何形状改变时,会发生阻抗不连续的情况,从而导致信号路径阻抗的改变。通过使用相同粗细的线径和焊盘,信号通路的几何形状不会改变,当导线接入分立元件的焊盘时,阻抗的不连续问题得以缓解。这在理论上是成立的。但在实践中,当导线太细、焊盘太小时,仍采用两者相同的策略,则会产生翘脱等其它类似的制造性问题。

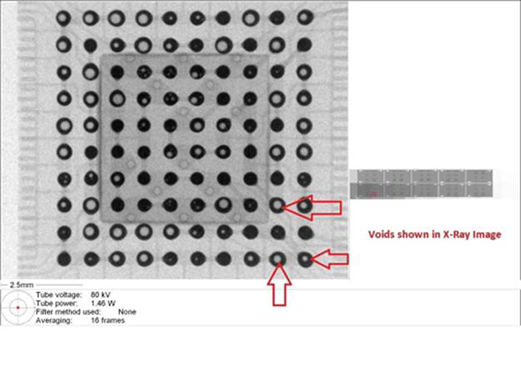

具体地,在本例,扇出导线与焊盘尺寸相同。此处,采用一个BGA封装,其BGA焊盘以较粗的导线扇出。如果它不是一个非阻焊定义(NSMD)的焊盘,则焊料就将流入从那些特定焊盘扇出的导线,并会在BGA器件的下方造成焊盘大小不一致,并随后形成冷焊点(虚焊)或空隙,如图所示2。

图2:BGA内的空隙

情景2:射频滤波器问题

本例,高速设计包含一个专用、三引脚SOP封装的射频滤波器。在SOP的引脚间没使用阻焊层,对这些引脚采用的是批开放处理,批开放阻焊(gang relieve mask)工艺是定义阻焊层的一种方法,它约定不对一组管脚进行阻焊。其结果是一组管脚间彼此没有阻焊隔离。这可以是刻意达成的效果,也可能是PCB设计师犯的错。结果就是过滤器的三个管脚焊盘之间的焊锡短路。

另外,在本例中,过孔与焊盘挨得过近。事实上,过孔的一半已与焊盘重叠。这仅发生在如果通孔的焊盘是在该器件的顶部,而不是在过孔中的情况。记住这个设计禁忌:过孔绝不要与器件的焊盘重叠。

在本例中,过孔侵蚀了元件的焊盘,从而导致焊料漫溢过通孔,使元件翘脱、开路。有几个方法可以扇出此分立元件,以避免这种情况。着眼于面向制造的设计,最好的办法就是使过孔稍稍远离焊盘,且在焊盘和过孔间放置阻焊层。

第二种方法对扇出并非理想。这里,过孔焊盘侵蚀了元件焊盘,而没有放在孔上。结果,当过孔被涂覆时,焊料浸溢过孔壁的可能性降低。有两种方法来解决此问题。第一种是把过孔直接放在焊盘顶部,并对其填充以非导电性填料。第二种方法是使过孔离焊盘再稍微远点,并在过孔和焊盘间放置阻焊层。

就本具体的高速设计来说,采用了制造商推荐的焊盘模式。问题是,这些建议是针对小批量原型生成,而非批量生产的。焊盘模式是由CAD布局工具创建的,它通过给出器件轮廓以及可将器件管脚焊接其上的焊盘,以便可对PCB上的器件实施焊接,并将器件与PCB固接起来。

但是,当在密度非常高的PCB上,使用大量零部件时,根据组装厂的建议对焊盘模式进行修改就变得极为重要。

再有就是开孔尺寸问题。它必须在0.3mm以下,以便过孔可在回流工艺的刚一开始就被封闭。理想情况,最好是过孔由导电材料封闭,但这从未出现过。对于散热孔,0.3mm间距甚至更细是非常必要的措施,以防止焊料通过孔壁漫爬流溢。

在我们的高速设计例子中,据我们测量,OEM用的过孔约15mil(1mil=0.0254mm)大小,但理想情况是应小于8mil.因为过孔尺寸不对,在生产时,因孔径过大,焊料沿孔壁漫爬溢出。这导致在该PCB设计中,对独立SOP封装产生吸抽作用,致使外设焊盘短路(图3)。

图3:因孔径过大,焊料沿孔壁爬溢流出。导致对独立SOP封装的吸抽作用,致使外设焊盘短路。

在本高速设计中,两个焊盘间缺乏足够的阻焊层是第三个DFM问题。在此,焊盘挨得非常近。结果就是,阻焊层太薄,且在整个工艺流程中都脱离掉了。结果是,焊料呈毛刺状从一个焊盘流到另一个焊盘。后果就是,由于这条不期而至的编外毛刺,该分立元件的焊盘定义变得不一致均匀,如图4所示。处理结果是,将该器件的焊盘变大。

图4:阻焊毛刺。

该设计的另一个焊盘问题是焊盘大小的不匹配,这次是在布局的电源部分。此设计使用了很小的0402(0.4mm×0.2mm)无源器件封装,在电源设计中,不推荐使用这么小的封装。在此,聪明的PCB布局工程师会选用0603厚膜贴片电阻(1608公制封装)、或0805厚膜贴片电阻(稍大的公制2012封装)。但更小就不合适了。

这样谨慎作法是基于这样的考虑:大多数电源布局在外层具有较大的铺铜。在采用了0402封装的本高速设计实例中,0402封装的一端直接连接到铺铜。另一端则只有一条导线和过孔。这样,在回流时,铜箔起着散热器的作用,从而在焊盘的一侧生成一个冷焊点(虚焊)。为了缓解此问题,最好是在焊盘与铜箔间建立热连接。但更好的方法是使用更大封装。

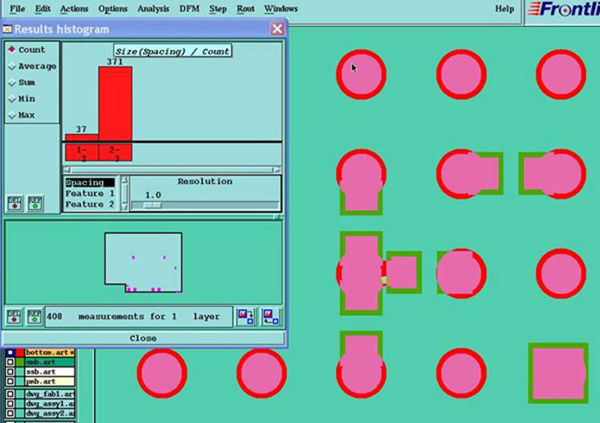

违反DFM的其它例子

还有其它的布局失策,可以破坏对PCB实行有效的DFM原则的努力。不好的PCB布局可能会导致与焊盘定义、器件封装、层叠、材料选择、扇出、线宽和线间距等相关的制造和装配问题。例如,不好的焊盘定义可在装配时引致开路和短路;而若该器件封装库的物理尺寸不对的话,不准确的器件封装尺寸可导致不可制造性问题。

就层叠而言,设计师必须确保正确的均匀层叠以规避翘曲问题。设计师还需要了解包括现场要求在内的对PCB材料的要求。同时,必须时刻关注扇出问题。若处理不当,则会发生侵损导线的酸腐或蚀刻“魔阱”。另外,若设计得不正确,线宽和线间距是可在不同工艺流程引发短路的其它问题。

制造阶段的问题。在PCB设计和制造流程的此阶段,当少量化学物质(通常是酸)囤积在成锐角的PCB导线的锐角处时,其被称为“酸阱”,它会导致翘曲(图5)。当这种化学物未被清除干净时,即使在装配完成后,也会侵蚀导线;产品在现场使用时,可能使连接时通时断。即使残留的化学物很少,若导线很细的话,它甚至也会侵蚀掉整条导线;在布局阶段,这种侵蚀既可以早期发生在线宽阶段,也可能稍后出现在扇出阶段。

重合和宽高比问题:当PCB有多层、且各层导线很细、线间距很窄时,很可能会引起过孔和焊盘的重合不良。制造过程中,焊盘和过孔间的这种重合问题可能导致多个短路,甚至完全损坏PCB。

图5:锐角走线,化学物得以藏身的 “酸阱”。

宽高比问题发生在当PCB进入计算机辅助制造(CAM)及生产厂家发现宽高比不对这一加工流程的早期阶段。在本例中,孔径极小而PCB相当厚。因此,生产厂家或面临重大困难或根本造不出这种PCB。

铜和阻焊毛刺:如前所述,铜细毛刺的出现是因为PCB的外层是覆铜的。极细的单端铜导线毛刺可随时随地出现在PCB板上,在组装后形成短路。

当焊盘和过孔间的阻焊不充分时,会出现阻焊毛刺。有若干原因造成这样现象,包括不正确的布局、不正确的焊盘定义、将暴露的过孔太过靠近元件焊盘等。

在布局的关键阶段,步步为营、层层推进

80%的PCB布局错误是由不正确的零件几何形状或生成的物理焊盘、不好的孔定义、通孔和表贴元件间的间距不足、缺乏对关键部件的返修能力等原因造成的。

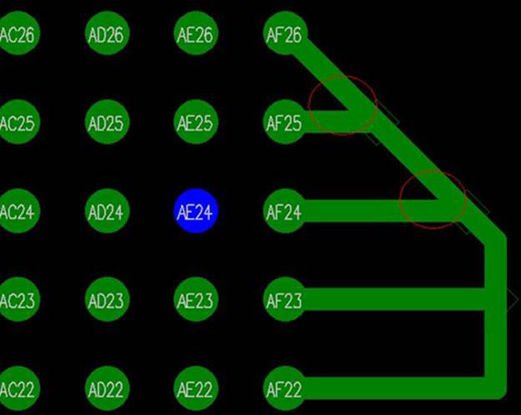

其结果是,PCB布局设计工程师必须小心翼翼地通过工艺流程的各个阶段,以规避诸如此类的制造和装配问题。例如,需要返修的BGA可能被放置得彼此过于靠近。这样返工就无法完成。此外,过孔或焊盘可能太靠近PCB的边缘,这可能会导致过孔在布线时被切掉。

再就是放置在PCB上的基准点,它为每一装配步骤提供公共测量点。它们允许PCB组件系统来精确对位电路图案。基准点用来正确对齐SMT(表面贴装技术)焊接用摄像头,在PCB组装过程器件的取放阶段、摄像头用于识别及帮助将SMT器件放置在各自位置。一般情况,这些摄像头的定位公差为+/-1mil。

若没有基准标记点以允许SMT用摄像头正确对齐,则因器件取放摄像头与PCB之间无法对准,通常会产生翘脱。对管脚间距很窄的元件,PCB设计师需要确保在这些器件周边,安放额外基准,以对SMT相机提供进一步帮助。

如前所述,对提升BGA焊接效率,增加其焊盘间距是必要的。在使用BGA时,若PCB材料选择不当,则因PCB和BGA间热膨胀系数(CTE)的失配还会引发其它问题。如果热膨胀系数不匹配,焊点疲劳可导致BGA焊盘开路。此外,使用BGA时,对称的PCB堆叠至关重要。否则,会发生焊点疲劳和PCB翘曲。

就BGA来说,采用焊盘内过孔是PCB布局设计师必须小心应对的另一个问题。焊盘内过孔广为流行,尤其是对0.75mm以下更细间距的BGA来说。与狗骨式扇出相比,焊盘内过孔提高了密度、允许使用更细间距的封装。此外,去耦电容可以直接跨接BGA另一侧的通孔,从而降低了固有感抗。

但采用焊盘内过孔有利有弊。当采用焊盘内过孔时,是用导电性和非导电材料来填充过孔,然后镀覆。如果制造厂家不熟悉该工艺,可能会出现一系列问题。特别是,会有能给组装过程造成破坏的水气淤积的风险。当水气被淤积了,回流时,过孔和焊盘可能爆裂、可能形成凹陷,它们都可以毁坏BGA焊盘。避免大量膨胀或收缩的一种流行方法,是使用可降低水气滞留的不导电的过孔填料。

相关咨询

工厂展示

联系我们

香港蓝月亮精选二四六

联系人:文先生

手机:13183865499

QQ:1977780637

地址:成都市金牛区星辉西路2号附1号(台谊民生大厦)407号